マーケティングBLOG

製造業のDX化とは? 注目されている背景や課題、成功事例を踏まえて徹底解説!

導入実績800サイト以上!!

「カスタメディア」の事例ダウンロードは

こちら

本記事は製造業のDX化について知りたい方向けに、次の内容を詳しく解説しております。

・製造業DX化の背景・課題・メリット

・製造業DX化を成功に導くポイント

・製造業DX化の成功事例

製造業がDXに注目する理由は何でしょうか?それは市場環境が急速に変化し、顧客のニーズが多様化していることにあります。

製造プロセスの効率化や生産の柔軟性の向上が重要となっており、DXがそのための答えとして世間に浸透していきました。

しかしながら、DX化には固有の課題がいくつも存在し、従来の業務プロセスや組織文化を見直すような「変革」が求められることがあります。

この記事では、これらの課題を克服するための具体的な対策や製造業のDX化を成功に導くポイントを事例を交えて解説しております。

目次

製造業におけるDX化とは

製造業におけるDX化とは、AIなどのデジタル技術やツールを駆使して業務効率化を図ることで、製造した商品を利用する人の生活をより良いものへと変革していくことを指します。

たとえば、製造工場において製造の工程全体をデジタルデータで一元的に管理することで、現場で働く従業員の作業効率が上がります。

さらに、デジタルデータで様々な情報を管理することで、既存のノウハウを蓄積できるため、情報の共有が容易になります。

DX化は手作業などのアナログ文化が根付いている製造業界の手助けとなるため、多くの企業が年々取り入れています。

DX化の基本を知りたい方はこちら

▶事例でみるDX化とは? DX化とIT化の違いやDX化推進のポイントも解説

製造業でDX化が注目されている背景

製造業でDX化が求められている背景には様々な要因があります。

ここでは、主に以下の3つにまとめ、それぞれ詳しく解説していきます。

- 生産性の向上と管理体制の強化

- コスト削減

- 経済産業省によるDX化の後押し

①生産性の向上と管理体制の強化

製造業界では、少子高齢化問題や競争力の強化の観点から、生産性の維持・向上や管理体制の強化が求められます。

DX化を取り入れ、製造現場の業務の半自動化や自動化が可能となれば、無駄な工程を削減し、人員を減少させることができます。

さらに、安定した作業が常に行われることで、商品の品質における平準化や向上も果たすことができます。

②コスト削減

日本の製造業では、昔から取り入れられている既存のシステムが、老朽化や複雑化してブラックボックス状態になっている企業がたくさんあります。

そのようないわゆるレガシーなシステムをそのまま放置してしまうと、大きな技術的負債を抱えてしまい、業務基盤の維持などが困難になるとも言われています。

しかし、IT技術やDXツールといったDX化を取り入れ、既存システムの刷新に成功すれば、異常状態を事前に把握できたり、早急に対応することができます。

また、設備のメンテナンス費用や維持費などのコスト削減にも繋がります。

③経済産業省によるDX化の後押し

経済産業省は2022年5月に、日本における製造業の現況やカーボンニュートラルやDXに関する動向や事例をまとめた「ものづくり白書」を公開しています。

これには、あらゆる環境変化に対応するためには、企業の経営者や組織の能力が非常に重要であり、経営資源の再構成や再結合に必要な能力を強化するためにはDX化を取り入れることが有効であると記載されています。

つまり、あらゆる変化に対応し企業を成長させていくためには、DX化が必要不可欠ということになります。

製造業におけるDX化の課題

①技術継承

日本の製造業では、「職人」と呼ばれる熟練技能を持つベテラン社員によって成り立っている企業が数多く存在しており、ベテラン社員から若手社員への技術伝承が多くの製造業にとって大きな課題となっています。

熟練技能を短い時間で若手社員に学ばせて育成することは非常に難しく、育成できないままベテラン従業員が退職する年齢になり、企業は培った技能を失い、製品の質や顧客の信用度も合わせて失われてしまいます。

DX化を上手く取り入れ、技術などの可視化が可能となれば、若手社員の育成やベテラン社員による業務の属人化の解消に繋がるため、企業としても生産性を上げることができます。

②就業人口の減少とDX人材の雇用・育成

日本の製造業では、少子高齢化による生産年齢人口の減少によって、人手不足が進行しています。

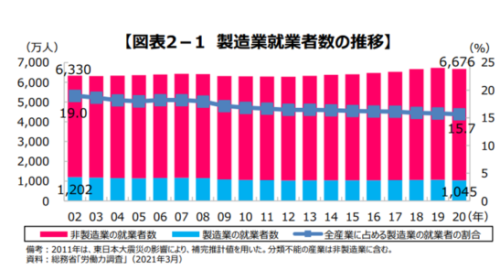

厚生労働省が2022年に公開した「2022年版 ものづくり白書」によると、製造業における就業者数は、2002年の1,202万人から2021年には1,045万人と、約20年間で157万人も減少ししてています。

(引用:厚生労働省『2022年版ものづくり白書』)

製造業において就業者数が減少傾向にある中、DX化を推進するためには人材を確保するだけではなく、とりわけDXやITリテラシーが高い人材を積極的に雇用すると共に、育成していく必要があります。

③ダイナミック・ケイパビリティの不足

ダイナミック・ケイパビリティとは、技術や市場、環境など様々な変化に対応するために、企業自ら変革していくフレームワーク(下記)を指します。

感知:周囲の環境変化や新たな機会を素早く感じ取り、情報を集める能力

補足:感知により得た情報を元に、環境の変化に速やかかつ適切に反応する力

変容:組織内のリソースを調整し、プロセスを再構築して変化へ適応する

これはDX化を取り入れることによって強化できると言われていますが、中小企業ではそもそも人材や予算が不十分なため、ビジネスモデルの変革といったIT投資を行う企業が少なく、ダイナミック・ケイパビリティの強化がほとんど進められていないのが現状です。

マッチングサイト構築でDX化を実現するパッケージ型システム「カスタメディアMASE」

累積実績250サイト以上。パッケージ型だから、マッチングサイトをスピーディに構築!マッチングサイト/コミュニティを活用した既存事業のDX化をしませんか?

製造業におけるDX化のトレンド

近年、製造業におけるDXにおいては、「ペーパーレス化」「サービス化」「プラットフォーム化」「スマートファクトリー」の4つがトレンドとなっています。

ここでは、それぞれのトレンドについて詳しく解説します。

①ペーパーレス化

ペーパーレス化とは、紙媒体を電子化してデータとして活用・保存することで、DX化の推進としては比較的取り組みやすく、製造業を中心にあらゆる業界で導入されています。

例えば、今まで紙で行っていた製造指示や実績、稼働報告をタブレット端末や巨大ディスプレイを導入することで、入力作業の省力化やシステムへの連携、情報共有を迅速化できます。

ペーパーレス化のメリットは、入力作業の省力化によって人手不足を解消できたり、システムへの連携がスピーディーになることによって作業効率がアップします。

②サービス化

製造業におけるサービス化とは、製品を提供するだけではなく、その製品を使ったサービスまで製造業者が提供するということです。

製品にサービスという付加価値が付くことで、競合優位性を確保することできます。

③プラットフォーム化

プラットフォーム化とは、製造業におけるあらゆる仕事を効率化するための基盤を、ITシステムを導入して構築することを意味します。

例えば、重要なデータである図面を軸に、製造業のサプライチェーンDXの実現を支援するクラウドシステム「CADDi(キャディ)」というシステムがあります。

これは発注者が3DCADデータをシステムにアップロードするだけで、金属加工の特注部品の加工会社を自動で選定してくれるため、部品調達の手間や加工会社を選定する時間を削減して仕事を効率化することができます。

④スマートファクトリー化

スマートファクトリー化とは、製品を作る工場内の機器や設備、ロボットをインターネットに接続し、IT技術による自動化や最適化で生産性を高める工場にすることを意味します。

具体的には、工場内のIoT機器や設備から収集したデータの見える化や収集したデータを元にロボットなどの自動化ラインの制御を行うことで、顧客ニーズに合わせたよりコアな商品の生産、需要変動に応じた柔軟な生産が可能となり、競争力をさらに高めることができます。

製造業におけるDX化の成功事例

ここからは、製造業におけるDX化の事例をいくつかご紹介します。

①トヨタ自動車株式会社

(画像引用:『トヨタ自動車』公式HP)

トヨタ自動車株式会社は、日本製造業を牽引する日本最大手の自動車メーカーです。

トヨタ自動車株式会社では、「工場IoT」を掲げてデジタル化データを一元管理し、工場と現場の情報共有に取り組むために「工場IoT」のプラットフォームを準備しました。

具体的には、 社員が困らないように、社内部署による組織的な教育支援、BI・AIなどの便利ツールをプラットフォーム上に設置したり、「必要なものを、必要な時に、必要な分だけ」というトヨタ生産方式の考え方に則るようにし、ムダなデジタル化の排除を行いました。

その結果、各事業部・工場にて使った現場プロジェクトを立ち上げ、取組の数を増やしていくことで、トータルで費用対効果を上げることに成功しました。

さらに、「工場IoT」で得られた成果を受け、エンジニアリングチェーンやサプライチェーンを含むデジタル化への適用を打ち出し、品質向上や商品力向上、法規への対応等、付加価値向上に関わるデジタル化に着手し始めています。

②株式会社今野製作所

(画像引用:『株式会社今野製作所』公式HP)

株式会社今野製作所は、板金加工や機械修理、油圧機器製造などの事業を展開している従業員数約40名の中小企業です。

株式会社今野製作所では、自社の業務プロセスやエンジニアリングプロセスにおける社内連携体制について可視化するために「プロセス参照モデル」を導入しました。

同社は、事業のスタイルをオーダーメイド型に移行し、高付加価値化へのシフトを検討していましたが、社内の各組織において、個別受注への対応力不足や負荷集中、納期遅れなどが課題となっていました。

また、事業規模が小さいにも関わらず、多様な生産形態を取っていることが明らかになり、業務プロセスが複雑化していたため、業務の整流化の必要性も感じていた。

そこで、業務プロセスの分析ツールを活用し、自社に合ったプロセス整理をおこなって業務を可視化を行うことにより、生産形態の特性に合わせて既存事業の位置づけを変えたり、従来着手できていなかったビジネスを取り込むことが可能となりました。

ちなみに、株式会社今野製作所は2016年にITやデジタルの活用に積極的に取り組み成果を上げた中小企業に送られる「攻めのIT経営中小企業百選」にも選ばれています。

③沖電気工業株式会社

(画像引用:『沖電気工業株式会社』公式HP)

沖電気工業株式会社は、通信機器、現金自動預け払い機等の情報機器を主体に製造する電機メーカーです。

沖電気工業株式会社では、今まで工場ごとに分かれていた設計部門から出される図面等などの各種設計情報を共通化するために、工場間で異なる生産管理システムの統合を進めました。

工場間の連携により、多品種少量生産の二―ズの取り込みや人手不足に対応した工場間の負荷分散やコスト削減ができ、外部環境変化への対応が容易となりました。

④三菱電機株式会社

(画像引用:『三菱電機株式会社』公式HP)

三菱電機株式会社とは、日本の大手総合電機メーカーです。

三菱電機株式会社とは、工場内のあらゆる機器や設備をネットワークでつなぎ、データを分析・活用することで工場の見える化を実現するために「e-F@ctory(イーファクトリー)」という取り組みを行いました。

具体的な取り組みとしては、生産現場データとITシステムの接続や処理の技術や生産現場から必要なデータを収集する技術、生産現場で大量データを高速通信したり、効率的に収集したりする技術の開発を行い、生産性や品質、安全性の向上、省エネ、セキュリティ対策に貢献、ものづくり全体の最適化を図りました。

更には、「e-F@ctory」を複数の自社工場で実施し、課題を発見し解決することで、社外にも提供できるソリューションも作り上げました。

⑤オムロン株式会社

(画像引用:『オムロン株式会社』公式HP)

オムロン株式会社は、産業向け制御機器やシステム、電子部品を展開している日本の大手電機メーカーです。

オムロン株式会社では、現場のデータと工場の稼働、品質状況に関わる指標を関連付けて見える化することや、分析する人材を確保する必要があるなど、多くの障壁が存在していました。

そこで、現場データ活用サービスである「i-BELT」を活用し、収集データを「生産進捗」、「直行率」、「稼働率」、「エネルギー量」といった指標の数値やグラフとして工場全体を一元管理することで、工場の状態を大局的に把握することができました。

また、工場全体から現場の一つ一つの装置まで階層別に見える化することで、工場経営課題と各装置の状態がいかに関連しているかも把握、共有し、現場で働く従業員が工場長やリーダー視点で課題解決に取り組むこともできました。

同社ではこのように、「i-BELT」を活用することで、製造現場においての作業効率の安定化や工具の摩耗量の削減、製造時間の削減を実現しました。

*製造業におけるDX化の成功事例は、経済産業省「製造業DX取組事例集」を中心に紹介しています。

また、製造業以外でDX化に成功した事例を以下の記事にまとめてあります。

他業種から何かしらのヒントを得られるかもしれないので、ぜひ御覧ください。

▶【2023年最新版】国内外のDX化成功事例20選!課題や成功のポイントを解説

製造業でDX化を成功させるポイント

製造業でDX化に成功させるには次の3ポイントが重要となっています。

①製造現場を”見える化”するためにデータを収集する

②IT人材の育成と確保

③経営単位でDX化に取り組む

ここではそれぞれのポイントについて詳しく解説します。

①「見える化」を行うためのデータ収集

製造業においては、膨大なデータが日々生成されています。

これらのデータを適切に収集・解析し、「見える化」することが、DXの出発点です。

AIを活用することで、より詳細な「見える化」が可能となり、思わぬ現場の課題を発見することもあります。

ビッグデータ解析によって得られる見識は、製造プロセスやサプライチェーンの最適化に貢献してくれることでしょう。

「見える化」ができた後は、実際に有効なシステムやツールなどを活用することで、現状よりも生産効率の良い製造現場に変革することができます。

その時は、下記の記事からぜひ有効なものを探し出してみてください

▶DX化に役立つツール15選!特徴や導入する際のポイントを徹底解説!

②IT人材の育成と確保

DX化を推進するためにはDXに精通している人材やITリテラ―シーが高い人材が必要となります。

もし、DXやIYに対応できる人材が社内にいなければ、DX導入を統括できる専門家を採用することも一つの手段となります。

③経営単位でDX化に取り組む

DX化を取り入れる際によくある失敗例としては、漠然としたイメージでとりあえずDX化をスタートし、システム部門や現場に丸投げするような企業があります。

漠然とした形でDX化に取り組んでしまうと、情報共有がされずに費用だけが掛かってしまい、中途半端になってしまうことでしょう。

そうならないためにも、しっかりと経営者や経営層が舵を取り、DX、ITやシステム部門、そして現場といった流れで情報共有を行い、経営単位で徐々にDX化を取り入れていきましょう。

補助金を活用すれば小さくスタートすることが可能ですので、以下の記事から使えそうなものをぜひ探してみてください。

▶【2023年最新版】DX化におすすめの補助金・助成金まとめ!申請方法や注意点もご紹介

④セキュリティ対策

デジタル技術を活用したDX推進において、インターネットを介した情報システム(IT)とオペレーションテクノロジー(OT)の統合が進めば、サイバー攻撃のリスクが増加します。

これまでは内部のローカルネットワークにのみ繋がっていたシステムがインターネットに繋がってしまうことで情報が漏洩したり、設備トラブルが起きてしまう事が懸念されるのです。

対策としては、セキュリティガイドラインの策定、ITに強い人材を確保、またはそのような外部との連携、従業員へのリテラシーの教育などがあります。

DX化推進も大切ですが、起こりうるリスクをよく勘案して進めていけるようにしましょう。

まとめ

製造業におけるDX化は、人材不足や技術継承などあらゆる問題を解決し、業務効率・生産性の向上やコストの削減を可能にするため、企業には必要不可欠な取り組みとなっています。

今回紹介した製造業におけるDX化の取り組み事例や成功ポイントを参考に、さらなる企業発展のために積極的にDX化を推進していきましょう。